解析精益密码一、精益的起源

1.精益产生的历史背景

2.精益发展的社会环境

二、精益的推行状况

三、丰田生产方式及丰田模式简介

四、精益推行的思维转变

五、精益实施的5个阶段六、认识浪费

1.运输浪费 2.库存浪费

3.动作浪费 4.等待浪费

5.过量生产浪费 6.多余工序浪费

7.缺陷浪费

七、各种浪费解读

1.七大浪费产生的原因

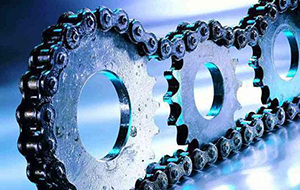

2.消除浪费之优先顺序(以制造业为例)解剖精益系统 –两大支柱一、 精益生产系统的构成

一、自働化简介

1.自働化的含义及本质

2.自工程完结

二、从自动到自働化

三、Andon的介绍

-Andon工作流程

四、自働化的10步骤一、准时化简介

1.JIT实施基本要求

3.准时化的目标

二、准时化的实施方法

1.生产节拍 2.连续流 3.拉动系统

三、平准化的计划

1.平准化的概念

2.平准化的特征

3.计划FIX化解剖精益系统 –五大工具一、5S常见的错误

1.5S不是清洁环境

2.5S与QCDSM的关系

二、5S是构建改善的土壤

1.有了土壤才能种下精益的种子

2.5S是基于目的的改善

三、各个S要如何推行?

1.整理2.整顿3.清扫

4.清洁5.素养

四、目视化管理介绍

1.何为目视化的工作场所

2.目视化准则和用途

3.目视化管理的分类一、标准作业简介

1.区别标准作业与作业标准

2.标准作业与JIT的关系

二、标准作业三要素

1.节拍时间2.作业顺序3.标准手持

三、标准作业的三票一表使用

1.工序产能票 2.标准作业组合票

3.标准作业票 4.作业指导书

四、标准作业的推行要点

1.明确改善需求2.观察作业现状

3.发现问题,探求原因进一步推进改善

4.制定新的作业标准

5.循环改善 《VSM价值流程管理》《精益推行的策略和步骤》一、VSM概述

1.材料流与信息流2.价值流经理及其职责

3.精益价值流准则4.价值流管理成功三步曲

二、VSM应用特点

三、VSM现状图绘制

1.收集相关信息

2.绘制信息(收发货/工序/信息流/物流/库存)

四、VSM分析

1.价值流分析

2.信息流与附加价值

五、VSM改善机会寻找

六、VSM 设计1.精益推动的5阶段

2.精益推行的三大障碍

3.精益推进的三个决战阶段

4.精益成功的案例分享