当前位置: 首页 > 生产管理 > 精益生产 > 降本增效——精益生产提升运营效益

课程背景:

企业经营发展较多会面临如下三大问题:

1. 企业现状需求痛点问题:提质、增效、降本、减库等方面需要精益变革,提升制造竞力.

2. 企业未来发展规划问题:运营系统构建、数字化转型、智能制造落地,保障可持续发展,没有精益化,就没有数字化;没有数字化就没有智能化,精益是企业发展基础.

3. 团队人才梯队建设问题:需要**精益变革实训改善,提升管理技术人员专业管理技能

本系列课程从精益生产体系、精益生产管理工具方法应用、国际标杆企业精益生产持续改善案

例分析等维度进行精益生产讲解。课程内容紧紧围绕生产现场应用场景,首重学员能学以致用,能接地气有效落地实施。帮到企业**培训学习,提升精益管理能力,向管理要效益,实现降本增效,企业经营效益**大化,为企业经营创造价值。

崔老师有台资企业富士康、国企海尔、民营美的集团等多家世界500强企业工作经验,从业二十多年,有产品工程技术、生产制造管理、精益智造发展等方面实操经验阅历,致力于为制造业企业赋能服务,老师课程结合在国际大公司所学所用的宝贵经验分享给服务客户,**培训帮助企业实现:生产人才育成团队建设、企业生产现状问题解决、企业未来生产发展规划等需求,为企业培育生产人才开创价值。

课程目标:

● 学习精益生产体系,构建企业精益管理

● 倡导精益生产文化,建设精益改善制度

● 推动精益变革改善,提升企业经营效益

● 直击现状实质问题,给出系统解决方法

● 树立全新管理思维,积极推进管理变革

● 解析生产现场管理,掌握精益管理工具

● 掌控产品生产异常,提升产品质量管控

● 分析生产工时损失,提升生产效率管制

● 合理调配生产资源,提高资源应用效益.

● 培养精益文化基因,提高制造竞争实力

授课风格:

适合性:贴近企业实际,让管理者先改变思维,后改变行为,终改变结果

实用性:有方法,有标准,有工具,有表单,有案例,有精益立项改善应用模板,随拿随用

创新性:对生产运营现状及其效益进行深入探讨,开创新思维,构建新模式,实现管理突破

实效性:课程介绍的管理工具、方法论均来自标杆企业的成熟经验提炼,应用实效接地气

课程时间:2天,6小时/天

课程对象:制造业中基层管理人员(经理、主任、班组长、储干);工程技术人员

课程方式:课程讲授70%,案例分析及小组研讨30%

课程大纲

概念引入:精益

1. “精益”概念

2. 精益的重要性

举例说明:精益与老婆

3. 精益与经营绩效

4. 精益与客户

5. 精益与公司发展

6. 精益与工厂生产

7. 精益与丰田TPS

8. 精益与企业制造竞争力

课堂讨论:您心目中的精益管理的价值是什么?精益管理价值无处不在

**讲:全面认知:精益生产

一、认识精益生产

二、精益生产五大原则

1. 价值

2. 价值流

3. 流动

4. 拉动

5. 尽善尽美

案例分析:如何做到尽善尽美,现代先进制造企业有那些可借鉴的工具

三、精益生产与传统生产方式

现场互动:贵公司属于何种生产方式?制造竞争力如何?

四、现代企业产模式

1. 现代企业先进生产模式介绍

2. 业务模式主导生产模式

案例分析:结合企业经营现状,分析**匹配的生产模式

第二讲:追本溯源,精益生产与TPS

一、精益生产与丰田TPS

1. 精益生产起源丰田TPS

2. 丰田TPS起源

二、认识TPS

1. 什么是TPS

2. TPS的基本思想

1)更注重降低成本,保护利润

2)丰田解读实现增加利润方式(利润=售价-成本,即:降低成本,不是增加售价)

3)**制造方法改变成本

4)排产一切浪费,实现利润保护

3. TPS的特征

1)后拉式

2)准时化

3)自働化

4)均衡化

5)看板管理

三、TPS的推进的5大方法

1. 自働化机制

2. 准时化生产

3. 看板工具管理

4. 平准化生产

5. 标准化作业

案例分析:电脑组装生产线平衡率改善案例分享

第三讲:直指目标:企业为什么要推进精益生产

一、制造业面临的6大问题

1. 产能无法满足市场需求

2. 无法按时按量交货

3. 人员效率低下

4. 库存过高,积压资金

5. 质量无法满足客户要求

6. 生产成本过高

二、传统企业推进精益生产可产生的效果

1. 减少生产周期时间

2. 减少库存

3. 提高生产效率

4. 减少产品市场缺陷

5. 降低废品率

6. 提升安全指数

7. 降低生产场地面积

案例分析:SMT光源板生产线快速换线改善

三、推进精益生产的终极目标

1.“零”转产工时浪费

2.“零”库存

3.“零”浪费

4.“零”不良

5.“零”故障

6.“零”停滞

7.“零”灾害

四、推进精益生产对企业生产的重要性

1. **改善消除浪费提高附加价值实现

2. 成本可以无限下降(改善无止境),成本取决于制造的方法

3.成本下降10%,相对于利润提升100%

案例分析:精益研发电动机DFX模块化设计应用的增值改善案例

第四讲:内行修炼:学习精益思维

一、我们的现状和问题

二、向丰田学习5个认知

1. 一丝不苟的严格规程

2. 关注时间甚于一切

3. 没有标准,没有改善

4. 持续培育

5. 铁的执行纪律

三、精益思维的4个关键

1. 强大的执行力

2. 给予时间和宽容

1)引进人才,容许犯错和尝试

2)长期坚持,持续改善努力,文化沉淀

3. 人才激励政策

4. 建设学习型组织

四、持续推行精益IE改善活动

1. 全员提案改善制度

2. 精益变革立项改善

创新思维游戏:从游戏中思考如何进行思维突破,开展精益变革切入突破点

案例分析:浮动埋钉制程增值改善项目案例分享

第五讲:基础构建:精益生产系统架构

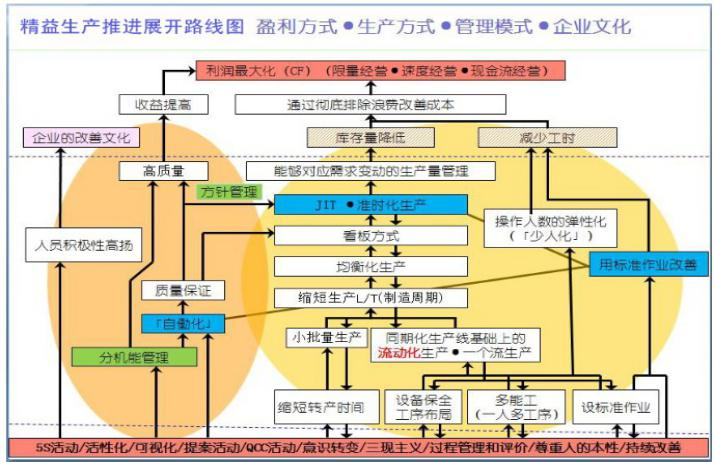

一、整体梳理:精益生产管理体系

二、丰田精益屋

1. 精益生产的两大支柱概述

1)准时化生产:杜绝过量生产的浪费,库存是万恶之首

2)自働化:安灯系统的建立,品质保障机制落地,实现品质内建

2. 丰田精益屋的基础:5S、TPM、标准化作业等

3. 丰田精益屋由众多模块构成

4. 丰田精益屋宗旨:消除一切浪费

案例分析:车间产线布局规划,一个流、连线改善

三、JIT概念与发展背景

1. JIT概念

2. 传统生产方式

3. JIT生产方式

4. 实行JIT的必备条件

5. 如何达成JIT生产

四、精益生产之自働化

案例分析:微波炉装配生产线构建安灯系统,实施产线“自働化”案例分享

五、精益生产的核心

1. 精益生产的核心:是消除一次浪费,获取**大利润

2. 消除浪费的工具:工厂八大浪费排除

1)等待浪费

2)搬运浪费

3)库存浪费

4)不良浪费

案例分析:使用胶带替代胶液热压溢胶改善案例分享

5)过量生产的浪费

6)过剩加工的浪费

7)动作的浪费

8)管理的浪费

案例分析:动作经济原则双手反向对称应用案例分享

六、精益生产推动及实现的十大工具

工具一:5S现场活动与目视化管理

工具二:TPM全面生产维护

工具三:VSM价值流分析

工具四:SOP标准化作业

工具五:PULL拉动生产

工具六:JIT准时化生产

工具七:LOB生产线平衡设计

工具八:SMED快速换模

工具九:Kanban看板管理

工具十:kAIZEN持续改善

第六讲:改善推进:推行IE提案改善管理制度

一、认识IE

1. IE定义

2. IE起源

3. 基础IE的研究范畴

二、IE增值改善

1. 认识IE改善

2. 改善首先要改变思维

1)20种不良情绪

2)10种良好行为

案例分析:日本人运输鱼故事

3. IE增值改善常用的工具

1)ECRS原则

2)IE七大手法

3)PDCA管理循环工作方法

4. 向标杆企业学习IE增值改善

案例分析:IE生产现场提案改善案例分享

三、IE改善应用总结

第七讲:知行合一:全面构建精益生产模式

一、认识超越精益的运营模式画像

1. 产品制程特性

2. 企业营运模式

3. IE技术全面运用

二、明确精益生产效益指标提升10大目标

三、精益生产模式落地的标志

1. **阶段落地的9大标志

2. 第二阶段落地的6大标志

3. 第三阶段落地的6大标志

四、精益生产模式落地的8大实施路径

1. 养成全员改善意见制度

2. 成立推进室

3. 制定改善计划

4. 优化现场

5. CIP(持续改善)

6. 建立培训及激励机制

7. 管控及验证

8. 标准化

案例分享:精益变革立项改善实操案例,生产全流程实现绩效大突破

培训结束:现场互动交流