当前位置: 首页 > 项目管理 > 产品研发 > 电子硬件产品可测试性设计(DFT)

【课程底层逻辑】

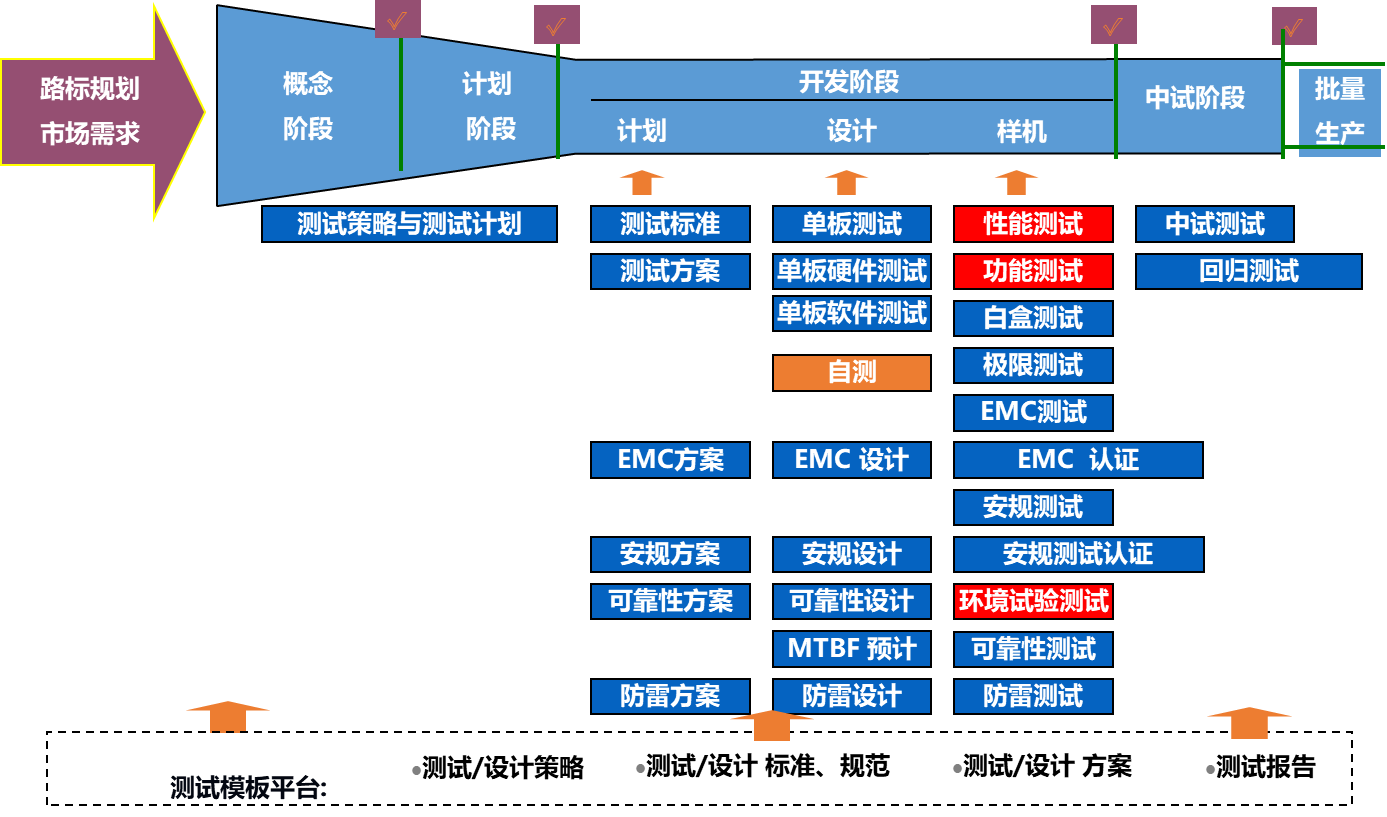

本课程采用系统化的课程设计:全面分析可测试性设计基本原理和方法、工作目标、管理要点,以及工艺类功能类测试方法、可靠性测试方法等。既能深入浅出地分析讨论各种产品测试问题,又能从研发全局出发,把握测试工作与其它部门之间的业务联系。DFT工作节点逻辑图:

【适合对象】

1. 研发总经理/副总、公司总工/技术总监;

2. 中试部经理、技术质量部经理;

3. 走上管理岗位的技术人员;

4. 项目经理/产品经理等。

【课程收益】

1. **学习,学员能够说明电子硬件(PCBA)可测试设计基本过程和目标。

2. **学习,学员能够陈述电子硬件可测试性(PCBA)设计基本原理和方法,初步应用在所在企业工作岗位上。

3. **学习,学员能够陈述电子硬件测试工程过程,如可测试性需求提出、测试策略、测试计划、测试用例、测试报告等模板,并且初步建立所在企业的测试工程过程。

4. **学习,学员能够简述测试组织建设的流程和方法,初步应用测试组织考核和激励措施,提升测试组织的绩效。

5. **学习,学员能初步应用电子硬件(PCBA)产品测试涉及的关键技术和方法,如单元测试、集成测试、系统测试及验收测试。

6. **学习,学员借助课程案例和模板,列举企业级电子硬件产品可测试设计体系建设的方法和技巧,初步应用到所在企业所在测试工作岗位上。

【课程背景】

目前国内在产品开发过程中“重开发,轻测试”的思维普遍存在,产品质量问题频频暴露,导致顾客满意度下降,利润降低,甚至召回,给企业的正常运作带来的许多不利的影响。

本课程**业界**实践的讲解、具体的案例和实际操作研讨,详细讲解:

1. 产品测试与产品质量有什么密切关系?

2. 产品测试的主要工作以及活动有哪些?产品测试有哪些基本原则?

3. 企业推行可测试性设计有哪些障碍,怎么消除障碍推行可测试性设计?

4. 可测试性设计基本过程和目标是什么?可测性设计的物理特征是什么?

5. 如何进行测试需求评审,测试人员如何向开发人员提出可测性需求(DFT)?

6. 电子硬件有哪些管理要点?工艺设计类DFT有哪些主要规则?PCBA有哪些主要规则?

7. 可测试性设计的基本原理是什么?有哪些主要的可测试分析方法?

8. 如何确保测试人员有效参与到产品开发前期,加深对产品的了解?

9. 产品测试的组织如何确定,如何考核,如何激励?

10. 如何规划、实施自动化测试,减少测试重复,提升测试效率?

课程详细讲解被业界优秀公司证实行之有效的一系列可测试工具和方法,实现产品测试的理念、方法、工具有机结合,从而使学员在实战演练与方法讲解中深刻领悟可测试性技术和分析方法,使学员切实应用到公司实际产品测试中,提高产品的质量,提升产品的竞争力,确保市场成功。与此同时,课程分享业界成功企业的可测试性设计管理方法,包括产品测试管理和技术实践。

【教学形式】50%理论讲授 30%现场练习 20%点评与演示

【课程时长】两天/12小时

【课程大纲】

模块一、产品质量与产品测试概述

1. 测试在质量体系中的位置-测试是质量控制重要手段

2. 质量管理发展的五个阶段

3. 质量管理四类活动:策划、控制、保证、改进

4. 不同企业对产品质量的看法-著名企业质量宣言

5. 测试在CMMI中的位置

6. H公司测试流程演变

7. 产品测试为什么失败?

8. 产品测试的主要工作是什么?计划、方案、单板级、整机级测试与认证

9. 什么是产品测试四大活动?单元测试、集成测试、系统测试、验收测试

10. 常见的测试方法:静态、动态;单元、集成、系统、验收;白盒、黑盒、灰盒

11. 测试方法的对应关系

12. 产品测试的五个基本原则:客户化、不同的测试等级、尽早测试、Good-enough、PARETO法

模块二、可测试性设计基本过程和目标

1. 案例研讨演练:某嵌入式产品M公司测试数据分析

2. 可测性设计的准确定义及基本概念

1) 可测性和可测试性设计定义

2) 可测性意义

3) 可测性设计的优势和局限性

4) 可测试性设计三类方法

3. 可测性设计的物理特征表述:能控性和能观性

4. 可测试性设计的目标

5. 可测试性设计质量、成本和效率分析

6. 可测性设计的基本过程

7. 基于并行工程的可测性设计体系结构

8. 当前电子产品的测试手段

9. 当前电子产品测试面临的困难

10. 电子产品测试方法发展趋势

11. 可测性设计的常用缩略语和术语

模块三、可测试性设计需求分析

1. 演练与讨论:可测试性需求怎么收集?

2. 为什么需要可测试需求?

3. 测试需求分析测试框架

4. 测试需求分析-产品测试规格分析

5. 测试需求分析-测试规格评估

6. 测试需求分析-测试规格跟踪

7. 什么是好的需求?

1) 好需求的八大特点

2) 需求案例演练

8. DFT规格需求

9. 用户的可测性需求:需求转化示例

10. 内部的可测试性需求

11. 理想测试和真实测试比较

12. 电子硬件生产测试需求

13. 电子硬件直通率和可测性

14. PCB缺陷种类

模块四、基于可测试设计硬件及电路板组件测试策略

1. 产品测试管理内容:四项主要工作

2. 测试业务的阶段性发展:三个主要阶段

3. 渐增Build测试方法四个阶段

4. 基于产品生命周期的测试业务(研发测试)

5. 其它产品测试概念

6. 软件测试V模型

7. 测试工作五大管理要点

8. 案例研讨分析

9. 产品测试生命周期模型

1) 测试生命周期对应的关键交付件

2) 某公司测试阶段分配

10. 原型样机测试过程定义

11. 工程样机测试过程定义

12. 小批量样机测试活动定义

13. 单板硬件测试过程

14. 演练:历史项目后期测试中存在的效率低下、难以测试、测试问题难以定位等问题

15. 工艺和功能类测试介绍

1) 测试理念

2) 生产测试策略的指导原则

3) 生产测试方法MVI、AOI、AXI、ICT、FLY

16. 单板功能测试(Functional Test)简介

1) 功能测试

2) 子架测试

3) 仪器堆叠

4) 通用平台

5) 专用平台

6) FT装备的开发策略

7) ICT与FT的比较

17. PCBA工艺测试策略

18. 工艺和功能类测试设计要求

1) 定位孔、公差、夹具、探针

2) 测试点

3) 电路设计

19. PCBA可测试性设计要求十三个规则

20. PCBA DFT审查案例

模块五、可靠性测试设计

1. 可靠性测试设计

2. 可靠性试验、分析与增长

3. 可靠性试验的四大基本方法ALT、HALT、HASS、ESS

4. 可靠性试验分析方法FMEA、FMECA

5. 可靠性增长设计补偿有哪些措施?

6. 老化筛选(环境应力ESS)原理和行业经验

7. 工作坊:怎么建立可靠性测试试验室

8. H公司可靠性测试设计案例

9. M产品可靠性测试与设计案例

10. K公司可靠性测试案例

模块六、可测试性设计的基本原理

1. 可测试性设计指标定义

1) 故障检测率(FDR)

2) 故障隔离率(FIR)

2. 可测试性方法和技术-端到端

3. 可测试性分析方法

1) 经验分析法

2) D矩阵分析方法

A. 步骤

B. 方法

C. 建立器件失效模式库

4. 故障检测常用技术

1) 取值范围检测法

2) 比较法

3) 数据一致性检测

4) 奇偶校验法

5) 时基检测法

6) BIST软件自测

7) JTAG技术

5. 故障常用检测技术对照表

6. 硬件测试关注内容

7. 标准硬件项目测试流程

8. 可测性技术总体构架

1) C公司硬件可测性实例

2) I公司硬件可测性实例

3) S公司硬件可测性实例

模块七、可测试性设计的组织和角色

1. 测试部门在公司的位置

2. 测试代表的职责和任务

3. 测试外围小组成员的职责和任务

4. 测试团队内部职责分工方案实例

5. 测试组织的梯队建设

6. 测试人员的双重晋升机制

7. 测试人员资格等级划分

8. 可测性设计在公司推广中的障碍

9. 公司怎么推行可测试性设计?

10. A公司测试体系建设历程

回顾总结、五三一行动计划